A diversidade de modelos e configurações disponíveis no mercado de talhas elétricas pode representar um desafio para gestores industriais e engenheiros responsáveis pela especificação destes equipamentos. Cada tipo possui características específicas que os tornam mais adequados para determinadas aplicações, considerando fatores como capacidade de carga, ambiente operacional e frequência de uso.

Compreender essas distinções é fundamental para tomar decisões assertivas que impactem positivamente na produtividade e segurança dos processos industriais.

Talhas Elétricas de Cabo de Aço vs Corrente

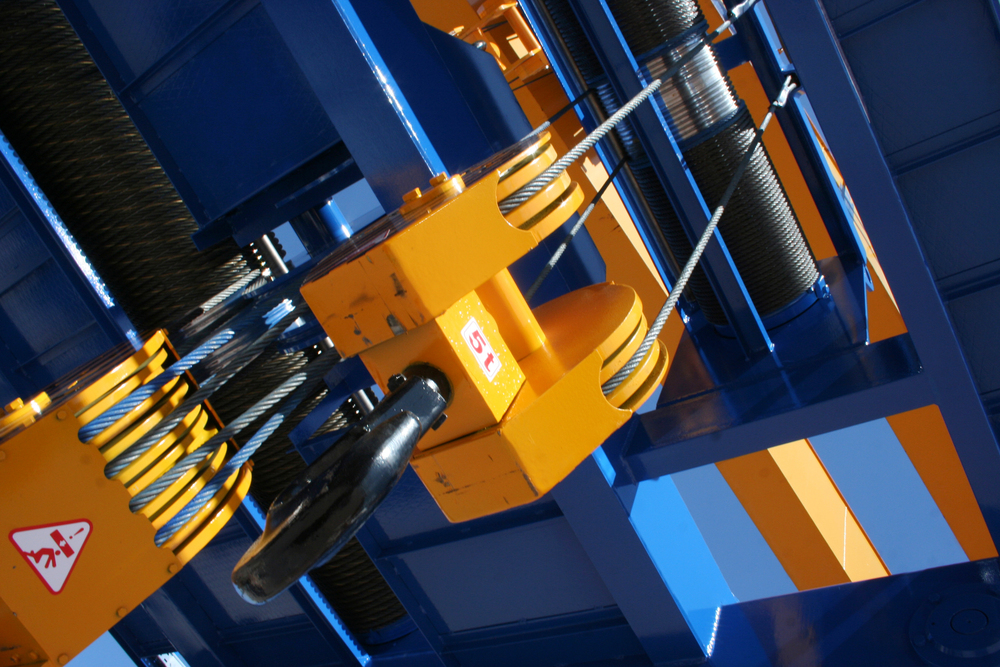

As talhas elétricas de cabo de aço representam a solução mais comum para aplicações industriais de médio e grande porte. Estes equipamentos oferecem capacidades que variam desde 500 kg até 50 toneladas, proporcionando velocidades de elevação superiores e maior durabilidade em operações intensivas. O cabo de aço permite alturas de elevação significativamente maiores, sendo ideal para galpões industriais e aplicações em construção civil.

Por outro lado, as talhas de corrente destacam-se pela compacidade e facilidade de manutenção. Com capacidades típicas entre 250 kg e 10 toneladas, são frequentemente utilizadas em oficinas mecânicas, pequenas indústrias e aplicações onde o espaço disponível é limitado. A corrente oferece maior resistência a ambientes agressivos e permite operação em ângulos variados com maior segurança.

A escolha entre cabo de aço e corrente deve considerar não apenas a capacidade de carga, mas também fatores como altura de elevação necessária, frequência de operação e condições ambientais específicas do local de instalação.

Configurações de Instalação e Mobilidade

As talhas elétricas podem ser classificadas conforme sua forma de instalação, impactando diretamente na versatilidade operacional. Os modelos estacionários, fixados em estruturas permanentes, oferecem máxima estabilidade para operações repetitivas e cargas elevadas. São amplamente utilizados em linhas de produção onde a movimentação segue padrões pré-definidos.

As talhas móveis, equipadas com trolleys motorizados, proporcionam flexibilidade para movimentação horizontal de cargas ao longo de vigas ou trilhos. Esta configuração é particularmente vantajosa em depósitos, áreas de estocagem e processos que demandam posicionamento variável de materiais.

Já os modelos portáteis, com estruturas de apoio próprias ou sistemas de fixação temporária, atendem necessidades específicas de canteiros de obras, manutenção industrial e aplicações onde a mobilidade é essencial. Segundo dados da Associação Brasileira da Indústria de Máquinas e Equipamentos, aproximadamente 35% das talhas comercializadas no Brasil são do tipo móvel, refletindo a demanda por flexibilidade operacional.

Sistemas de Controle e Automação

A evolução tecnológica tem introduzido sistemas de controle cada vez mais sofisticados nas talhas elétricas modernas. Os controles pendentes tradicionais, com botoeiras para comando manual, permanecem como solução robusta e confiável para a maioria das aplicações industriais.

Os sistemas de controle remoto via radiofrequência oferecem maior segurança operacional, permitindo que o operador mantenha distância segura da carga durante a movimentação. Esta tecnologia é especialmente valiosa em aplicações com materiais perigosos ou em ambientes com riscos específicos.

As talhas com integração a sistemas automatizados representam o estado da arte em movimentação industrial. Equipadas com encoders de posição, sensores de carga e interfaces de comunicação industrial, permitem operação sincronizada com outros equipamentos e integração a sistemas MES (Manufacturing Execution Systems). Empresas especializadas em soluções para movimentação de cargas têm desenvolvido sistemas customizados que atendem requisitos específicos de automação industrial.

Classificação por Ambiente Operacional

As condições ambientais exercem influência determinante na especificação de talhas elétricas, exigindo características especiais para operação segura e durável. Os modelos padrão, adequados para ambientes internos com condições normais de temperatura e umidade, atendem a maioria das aplicações industriais convencionais.

Para ambientes externos ou com alta umidade, as talhas com proteção IP65 oferecem vedação adequada contra penetração de água e poeira. Estes equipamentos incorporam componentes elétricos protegidos e tratamentos superficiais especiais para resistir à corrosão.

As aplicações em atmosferas potencialmente explosivas demandam talhas certificadas para áreas classificadas, seguindo normas específicas como ATEX ou NEC. Estes equipamentos utilizam motores à prova de explosão e componentes especiais que eliminam riscos de ignição.

Em ambientes corrosivos, como indústrias químicas ou petroquímicas, são necessárias talhas com tratamentos especiais, materiais resistentes à corrosão e componentes adequados para operação em presença de vapores agressivos.

Aspectos Econômicos e Retorno do Investimento

A análise econômica para aquisição de talhas elétricas deve considerar não apenas o investimento inicial, mas o custo total de propriedade ao longo da vida útil do equipamento. Talhas de maior qualidade, embora representem investimento inicial superior, frequentemente oferecem menor custo operacional devido à maior durabilidade e menores necessidades de manutenção.

O consumo energético representa fator importante na análise econômica, especialmente para aplicações com alta frequência de operação. Motores de alta eficiência e sistemas de recuperação de energia podem proporcionar economias significativas no longo prazo.

A produtividade também deve ser considerada na equação econômica. Talhas com maior velocidade de operação, controles mais precisos e menor tempo de parada para manutenção contribuem diretamente para o aumento da eficiência produtiva e redução de custos operacionais.

Tendências Futuras e Inovações

O setor de talhas elétricas experimenta constante evolução tecnológica, com foco em eficiência energética, conectividade e manutenção preditiva. Sensores IoT integrados permitem monitoramento remoto de parâmetros operacionais, facilitando a implementação de estratégias de manutenção baseadas em condição.

A integração com sistemas de inteligência artificial possibilita otimização automática de trajetórias, redução de consumo energético e detecção precoce de anomalias operacionais. Estas tecnologias prometem revolucionar a forma como as talhas elétricas são operadas e mantidas.

Materiais avançados e novos processos de fabricação contribuem para o desenvolvimento de equipamentos mais leves, resistentes e eficientes, expandindo as possibilidades de aplicação e melhorando o desempenho operacional.

Considerações Finais

A seleção adequada de talhas elétricas requer análise criteriosa de múltiplos fatores técnicos, operacionais e econômicos. Compreender as características específicas de cada tipo e sua adequação às diferentes aplicações é fundamental para tomar decisões assertivas que maximizem o retorno do investimento.

O futuro aponta para soluções cada vez mais inteligentes e integradas, onde tecnologia e eficiência operacional convergem para atender às crescentes demandas de produtividade e sustentabilidade da indústria moderna. Profissionais que dominam estes conhecimentos estarão melhor preparados para enfrentar os desafios de um mercado em constante transformação.